отрасль электроники (См.

Электроника)

, занимающаяся исследованием электронных процессов в полупроводниках и их использованием - главным образом в целях преобразования и передачи информации. Именно с успехами П. э. связаны, в основном, высокие темпы развития электроники в 50-70-х гг. 20 в. и её проникновение в автоматику, связь, вычислительную технику, системы управления, астрономию, физику, медицину, в исследования космич. пространства, в быт и т.д.

Краткая историческая справка. Основные вехи развития П. э. - открытие

Фотоэффекта в селене (У. Смит, США, 1873), открытие односторонней проводимости контакта металла с полупроводником (К. Ф.

Браун, 1874), использование кристаллических

полупроводников, например галенита (PbS), в качестве

Детекторов

для демодуляции радиотелеграфных и радиотелефонных сигналов (1900-05), создание меднозакисных (купроксных) и селеновых выпрямителей тока (См.

Выпрямитель тока) и

Фотоэлементов (1920-26), использование кристаллических детекторов для усиления и генерирования колебаний (О. В.

Лосев, 1922), изобретение транзистора (У.

Шокли, У.

Браттейн, Дж.

Бардин, 1948), создание планарной технологии (См.

Планарная технология) (1959), появление интегральной электроники (См.

Интегральная электроника)

и переход к микроминиатюризации электронного оборудования (1959-61). Большой вклад в создание П. э. внесли советские учёные - физики и инженеры (А. Ф.

Иоффе, Н. П.

Сажин, Я. И.

Френкель, Б. М.

Вул, В. М.

Тучкевич, Г. Б. Абдулаев, Ж. И. Алферов, К. А. Валиев, Ю. П. Докучаев, Л. В.

Келдыш, С. Г. Калашников, В. Г. Колесников, А. В. Красилов, В. Е, Лашкарёв, Я. А. Федотов и многие др.).

Физические основы П. э. Развитие П. э. стало возможным благодаря фундаментальным научным достижениям в области квантовой механики (См.

Квантовая механика)

, физики твёрдого тела (См.

Твёрдое тело) и физики

полупроводников (См.

Полупроводники)

.

В основе работы полупроводниковых (ПП) электронных приборов и устройств лежат следующие важнейшие свойства

полупроводников и электронные процессы в них: одновременное существование носителей заряда (См.

Носители заряда) двух знаков (отрицательных - электронов проводимости и положительных - дырок); сильная зависимость величины и типа электропроводности от концентрации и типа примесных атомов; высокая чувствительность к воздействию света и тепла, чувствительность к действию магнитного поля и механических напряжений; эффект односторонней проводимости при протекании тока через запирающий слой электронно-дырочного перехода (См.

Электронно-дырочный переход)

(

р-n-перехода) или Шотки барьера, нелинейность вольтамперных характеристик таких слоев, введение (инжекция) неосновных носителей, нелинейная ёмкость

р-n-перехода; туннельный переход носителей сквозь потенциальный барьер (см.

Туннельный эффект)

; лавинное размножение носителей в сильных электрических полях; переход носителей из одного минимума энергетической зоны в другой с изменением их эффективной массы (См.

Эффективная масса) и подвижности и др.

Один из эффектов, наиболее широко используемых в П. э., - возникновение

р-n-перехода на границе областей полупроводника с различными типами проводимости (электронной - в

n-области, дырочной - в

р-области); его основные свойства - сильная зависимость тока от полярности напряжения, приложенного к переходу (ток в одном направлении может в 10

6 раз и более превышать ток в др. направлении), и способность к инжекции дырок в

n-область (или электронов в

р-область) при включении напряжения в направлении пропускания тока через

р-n-переход. Свойства, близкие к свойствам

р-n-перехода, имеет барьер Шотки, обладающий вентильными свойствами (односторонней проводимостью), но не обладающий способностью к инжекции. И

р-n-переход, и барьер Шотки обладают электрической ёмкостью, изменяющейся по нелинейному закону с изменением напряжения. При превышении внешним обратным напряжением определённой величины в них развиваются явления пробоя. Сочетание двух

р-n-переходов, расположенных близко в одном кристалле полупроводника, даёт транзисторный эффект: эффект управления током запертого перехода с помощью тока отпертого перехода. Три

р-n-перехода в одном кристалле, разделяющие четыре области попеременно электронной и дырочной проводимости, образуют

Тиристор. Решающее значение для П. э. имеет транзисторный эффект: именно на его основе работают ПП приборы основного типа -

Транзисторы

, которые определили коренные изменения в радиоэлектронной аппаратуре и ЭВМ и обеспечили широкое применение систем автоматического управления в технике.

К физическим явлениям, которые в начале 70-х гг. 20 в. стали использовать в П. э., относится и

Акустоэлектрический эффект в диэлектрических и ПП материалах. На основе этого эффекта оказалось возможным создавать усилители электрических колебаний, активные электрические фильтры, линии задержки с усилением сигнала, что привело к появлению нового направления П. э. - акустоэлектроники.

Одна из наиболее общих черт развития П. э. - тенденция к интеграции самых различных физических эффектов в одном кристалле. П. э. начинает смыкаться с электроникой диэлектрических материалов (см.

Диэлектрическая электроника)

, магнитных материалов и т.д., превращаясь постепенно в электронику твёрдого тела в самом широком смысле этого слова.

ПП технология. Главные технологические задачи П. э. - получение полупроводниковых материалов (См.

Полупроводниковые материалы) (в основном монокристаллических) с требуемыми свойствами, реализация сложных ПП структур (прежде всего

р-n-переходов) и разработка методов изготовления полупроводниковых приборов (См.

Полупроводниковые приборы)

, в которых ПП слои сочетаются с диэлектрическими и металлическими. Образование

р-n-переходов сводится к введению в полупроводник необходимого количества нужных примесей в строго определённых областях. В настоящее время (1975) распространены 3 способа получения

р-n-переходов: сплавление,

Диффузия и

Ионное внедрение (имплантация).

При сплавлении на поверхность пластины из полупроводника, обладающего одним типом проводимости (например, на

n-Ge, богатый

Донорами)

, помещают кусочек металла, проникновение атомов которого в полупроводник способно придавать ему проводимость др. типа (например, кусочек In, атомы которого служат в Ge

Акцепторами)

, и нагревают пластину. Т. к. температура плавления In значительно ниже температуры плавления Ge, то In расплавляется, когда Ge ещё остаётся в твёрдом, кристаллическом состоянии. Ge растворяется в капельке расплавленного In до насыщения. При последующем охлаждении растворённый Ge начинает выделяться из расплава и кристаллизоваться вновь, восстанавливая растворившуюся часть кристалла. В процессе кристаллизации атомы Ge захватывают с собой атомы In. Образовавшийся слой Ge оказывается обогащенным In и приобретает проводимость дырочного типа. Т. о., на границе этого слоя и нерастворившейся части кристалла Ge образуется

р-n-переход.

При диффузии, например, из газовой фазы пластина полупроводника, обладающего, скажем, электронной проводимостью, помещается в пары вещества, придающего полупроводнику дырочный характер проводимости и находящегося при температуре на 10-30\% ниже температуры плавления полупроводника. Атомы вещества-диффузанта, совершая хаотическое тепловое движение, бомбардируют открытую поверхность полупроводника и проникают в глубь его объёма. Максимальная концентрация их создаётся в приповерхностном слое. Этот слой приобретает дырочную проводимость. По мере удаления от поверхности концентрация акцепторов падает и в некотором сечении становится равной концентрации доноров. Это сечение будет соответствовать положению р-n-перехода. В слоях, расположенных более глубоко, преобладают доноры, и полупроводник остаётся электронным. Распространены также и др. методы диффузии: диффузия из тонких слоев диффузанта, нанесённых непосредственно на поверхность полупроводника, из стекловидных слоев, содержащих диффузант, в потоке инертного газа, смешанного с парами диффузанта, и т.д. В качестве диффузанта могут использоваться не только чистые доноры или акцепторы, но и их соединения. Метод диффузии - основной метод получения р-n-переходов.

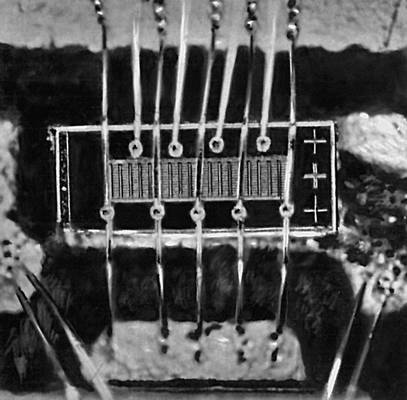

Ионное внедрение является одним из способов получения р-n-переходов, дополняющим и частично заменяющим диффузию (рис. 1).

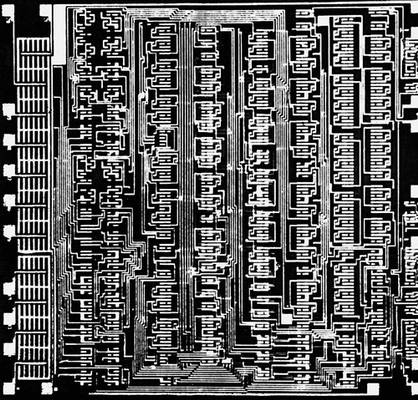

Исключительно важную роль в развитии П. э. сыграло появление и быстрое распространение планарной технологии. Большое значение планарной технологии определяется тем, что она обеспечила: широкий переход к групповому методу изготовления ПП приборов (одновременно на одной ПП пластине изготовляется несколько тысяч приборов); существенное повышение точности и воспроизводимости конфигурации элементов приборов и связанное с этим повышение воспроизводимости электрических параметров; резкое уменьшение размеров элементов и зазоров между ними - до микронных и субмикронных - и создание на этой основе СВЧ усилительных и генераторных транзисторов (

рис. 2); реализацию т. н. полевых приборов, в том числе полевых транзисторов (См.

Полевой транзистор)

; возможность создания на одном ПП кристалле законченного электронного устройства - ПП интегральной схемы (См.

Интегральная схема)

, включающей в себя необходимое число отдельных ПП приборов (диодов, транзисторов и др.), резисторов, конденсаторов и соединений между ними. Главное достоинство планарной технологии в том, что именно она сделала возможным интенсивное развитие интегральной микроэлектроники, привела к исчезновению грани между изготовлением деталей и элементов электронной техники и изготовлением радиоэлектронной аппаратуры. Последовательные процессы изготовления ПП материалов, затем - ПП приборов и, наконец, устройств, ранее значительно разнесённые во времени и разобщённые в пространстве, оказались совмещенными в одном технологическом цикле.

Особенности ПП производства. Большая сложность изделий П. э., их весьма высокая чувствительность к микроскопическим дозам загрязнений и невозможность исправления брака выдвигают исключительно высокие требования к качеству материалов, точности работы оборудования и условиям производства. Во многих случаях речь идёт о предельно достижимых (на современном уровне техники) требованиях, существенно превосходящих требования, выдвигаемые др. отраслями техники.

Материалы П. э. должны иметь строго заданные состав и структуру, нередко - обладать исключительно высокими чистотой и совершенством структуры. Так, например, Ge высокой чистоты характеризуется содержанием неконтролируемых примесей < 10-10.

О требованиях к точности работы оборудования можно получить представление на примере оптико-механических установок. Для создания на поверхности пластины диаметром 30-80

мм сотен тыс. элементов различной формы и размеров применяют шаблоны, при помощи которых последовательно проводят несколько диффузионных процессов, наносят металлические плёнки и т.д. При изготовлении фотошаблонов и совмещении очередного шаблона с рисунком, ранее нанесённым на ПП пластину, точность работы оптико-механического оборудования должна составлять десятые доли

мкм. Поэтому оптическая часть оборудования, разработанного специально для нужд П. э., характеризуется сверхвысокой разрешающей способностью, достигающей более 1000 линий на

мм (у применяемых фотоматериалов она ещё выше - 1500 линий на

мм)

, и не имеет аналогов в др. областях техники. Уменьшение размеров элемента до 1

мкм и переход к субмикронным размерам создают значительные трудности, обусловленные главным образом явлением дифракции (См.

Дифракция)

. Их преодоление - в переходе от световых лучей к электронным, которые могут быть сфокусированы до десятых и сотых долей

мкм. В этом случае минимальный размер элемента будет определяться диаметром электронного луча. Механическая обработка ПП пластин должна осуществляться по 14-му классу чистоты обработки поверхности, с отклонениями от плоскости (плоскостностью), не превышающими 1

мкм. Особые требования выдвигаются также и по отношению к термическому оборудованию: точность установки и поддержания температуры на уровне 1000-1300 °С должна быть не хуже ± 0,5 °С.

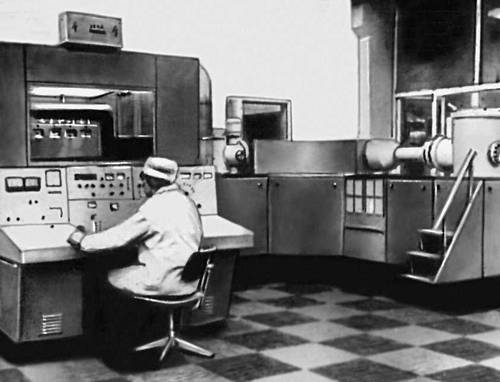

Очень жёсткие требования предъявляются к условиям производства изделий П. э. Газовая среда, в которой проходят некоторые, наиболее важные технологические процессы, должна подвергаться тщательной осушке и обеспыливанию. Содержание в ней влаги измеряется долями процента и оценивается по температуре газа, при которой наступает конденсация влаги (по точке росы). Если в цеховой атмосфере поддерживается т. н. комфортная влажность (соответствующая относительной влажности 50-60\%), то в специальные боксы (скафандры), в которых осуществляется, например, сборка изделий (

рис. 3), подаётся воздух, азот или аргон, осушенный до точки росы, равной - (50-70) °С. Один из наиболее серьёзных врагов ПП производства - пыль. Одна пылинка размером в несколько

мкм, попавшая на поверхность пластины в ходе процессов фотолитографии (См.

Фотолитография)

, почти всегда приводит к неисправимому браку. В зависимости от сложности изделия и некоторых др. требований запылённость воздуха на рабочем месте возле обрабатываемой ПП пластины должна составлять не более 4000 пылинок на

м3. Столь низкий уровень запылённости обеспечивается оборудованием внутри цехов т. н. чистых комнат, доступ в которые разрешается только ограниченному кругу лиц. Персонал, работающий в чистых комнатах, переодевается в специальную одежду и проходит к рабочему месту через герметичные шлюзы, где производится обдув одежды и удаление пыли. В чистых комнатах до 300 раз в час совершается полный обмен воздуха с пропусканием его через соответствующие фильтры. Совершенно обязательно соблюдение персоналом требований личной гигиены: регулярное и тщательное мытьё рук, ношение специальной одежды, перчаток, шапочек и косынок и т.д. Все эти меры являются совершенно необходимым условием для обеспечения высоких экономических показателей и качества выпускаемой продукции, в том числе надёжности изделий.

Совершенствование радиоэлектронной аппаратуры (на базе достижений П. э.). Считается, что аппаратура на электронных лампах - это первое поколение электронной аппаратуры, на дискретных ПП приборах - второе поколение, на интегральных микросхемах - третье поколение. Появление плоскостных диодов и транзисторов дало возможность перейти к замене электровакуумных приборов полупроводниковыми. Это позволило в десятки раз уменьшить массу и габариты аппаратуры, понизить потребляемую ею мощность, повысить надёжность её работы. Практическим пределом миниатюризации электронной аппаратуры с помощью дискретных элементов стала микромодульная конструкция (см.

Микромодуль)

. Дальнейшее уменьшение габаритов аппаратуры путём уменьшения размеров дискретных деталей и элементов привело бы к значительному росту трудоёмкости сборки и, что особенно опасно, к резкому снижению надёжности аппаратуры за счёт ошибок и недостаточно высокого качества соединений. Переход к интегральной микроэлектронике явился качественным скачком, открывшим возможность дальнейшего уменьшения габаритов и повышения надёжности электронного оборудования; появилась возможность включать в состав интегральной микросхемы различные электропреобразовательные приборы, приборы оптоэлектроники (См.

Оптоэлектроника)

, акустоэлектроники и приборы др. классов.

Новые принципы изготовления электронных устройств, развившиеся, с одной стороны, из техники печатного монтажа (См.

Печатный монтаж) (гибридные интегральные микросхемы) и, с др. стороны, из техники группового изготовления многих элементов на одном кристалле (монолитные или ПП интегральные микросхемы), увеличили эквивалентную плотность упаковки элементов (транзисторов, диодов, резисторов) до нескольких тысяч и десятков тысяч элементов в

см2. Так началась микроминиатюризация электронной аппаратуры. Интегральная микросхема потребовала решения задач схемотехники. П. э

. в своём развитии вступила в фазу микроэлектроники (См.

Микроэлектроника)

. Развитие микроэлектроники характеризуется быстро нарастающим уровнем интеграции: от нескольких эквивалентных диодов и транзисторов в одном корпусе к изготовлению больших (БИС) и сверхбольших (СБИС) интегральных микросхем. Число функциональных элементов в них может составлять несколько тысяч и даже несколько десятков тысяч (

рис. 4). Т. н. многокристальные СБИС могут объединять в одном корпусе несколько кристаллов БИС и дискретных бескорпусных диодов и транзисторов, образующих, например, всю электронную часть вычислительной машины, включая и электронную память. При создании таких сложных устройств электронной техники приходится решать уже не только схемотехнические задачи, но и задачи системотехники (См.

Системотехника)

. Увеличение степени интеграции привело к реализации тех или иных свойств, присущих дискретным приборам, например усилительных (как у транзистора), выпрямляющих (как у диода), в объёмах кристалла, имеющих размер всего лишь несколько десятков или сотен межатомных расстояний. Намечается переход к использованию свойств, распределённых по объёму кристалла, т. е. переход от интеграции электронных приборов с функциями, сосредоточенными в каком-либо объёме, к интеграции функций, распределённых по всему объёму кристалла. Так зарождается четвёртое поколение электронной аппаратуры.

Продукция П. э. Номенклатура ПП приборов исключительно широка, она насчитывает десятки тыс. типов приборов, в основном кремниевых. Мировая промышленность выпускает (1974) свыше 10 млрд. дискретных ПП приборов и более 1 млрд. интегральных микросхем в год. Развитие микроэлектроники не отразилось существенным образом на темпах роста выпуска дискретных ПП приборов; потребность в них, по-видимому, будет сохраняться ещё длительное время. Появление разнообразнейших ПП приборов позволило осуществить сложные, зачастую принципиально новые электронные устройства и создать самостоятельную отрасль электронной промышленности (См.

Электронная промышленность)

- промышленность, производящую дискретные ПП приборы и интегральные микросхемы.

Выпускаемые промышленностью изделия П. э. характеризуются высокими эксплуатационными свойствами: они могут работать в диапазоне температур от -60 до +200 °С, выдерживать значительные механические и климатические нагрузки (вибрации, удары, постоянные ускорения, циклические изменения температуры, воздействие влаги и т.д.); они характеризуются интенсивностью отказов Полупроводниковая электроника10-6-10-9 отказа в час в реальных условиях эксплуатации.

Перспективы развития. Развитие П. э. происходит в направлении быстрого возрастания степени интеграции, которая часто достигает 10-20 тыс. ПП приборов на одном кристалле (1975), а также в направлении повышения мощности и частоты электромагнитных колебаний, преобразуемых в одном ПП приборе (до сотен

вт и десятков

Ггц)

, в том числе создания ПП генераторов и усилителей миллиметрового диапазона. Наряду с интеграцией большого числа сходных приборов развивается также интеграция в одной микросхеме приборов, использующих различные физические принципы. При этом, помимо физических процессов в полупроводниках, используют процессы в диэлектриках, сверхпроводниках (например,

Джозефсона эффект)

, магнитных плёнках и т.д. ПП элементы, например холодные катоды с полупроводниковыми гетеропереходами (См.

Полупроводниковый гетеропереход)

, ПП аноды с

p-n-переходом, в котором происходит умножение тока, матричные мишени

Видиконов

, содержащие 0,5-1 млн. фотодиодов, проникают также в вакуумную электронику, позволяя существенно усовершенствовать некоторые типы электровакуумных приборов.

Лит.: Иоффе А. Ф., физика полупроводников, [2 изд.], М. - Л., 1957; Федотов Я. А., Основы физики полупроводниковых приборов, М., 1970; Интегральные схемы, пер. с англ., М., 1970; Пасынков В. В., Чиркин Л. К., Шинков А. Д., Полупроводниковые приборы, М., 1973; Кремниевые планарные транзисторы, под ред. Я. А. Федотова, М., 1973.

А. И. Шокин.

Рис. 3. Участок цеха, в котором производится чистая сборка полупроводниковых приборов.

Рис. 2. Структура мощного СВЧ кремниевого транзистора, позволяющего получить мощность 5 вт на частоте 2 Ггц (фотография; увеличено). Транзистор содержит 234 эмиттера с размерами 1,5×30 мкм и 18 стабилизирующих резисторов; 18 алюминиевых проволочек соединяют кристалл прибора с выводами.

Рис. 4. Большая интегральная микросхема для электронных часов. В кристалле кремния с активной площадью около 3 мм2 создано 1438 n- и р-канальных полевых транзисторов, образующих посредством двухслойной системы связей микро-ЭВМ, которая ведёт отсчёт текущего времени суток (секунд, минут, часов), дней недели, дат; расходуемая мощность не более 10 мквт.

Рис. 1. Универсальная ионнолучевая установка "Везувий-1" (СССР) с энергией ионов до 200 кэв, позволяющая осуществлять ионное легирование полупроводниковых материалов практически любыми примесями: 1 - пульт управления; 2 - источник и ускоритель ионов; 3 - магнитный сепаратор ионов; 4 - камера легирования.

![Ну, погоди!]]») — классический пример МПИ «Электроника» Ну, погоди!]]») — классический пример МПИ «Электроника»](https://commons.wikimedia.org/wiki/Special:FilePath/Nupogodi.jpg?width=200)